kraftwerk im Alpenraum

Gemeinschaftskraftwerk Inn

Unter der Federführung von Hinteregger errichtet die ARGE GKI Prutz Bau das Krafthaus und den Kraftabstieg für das Gemeinschaftskraftwerk Inn in Prutz.

Besonders anspruchsvoll stellten sich die untertägigen Bauarbeiten dar: Starke Neigungen und schwierige geologische Voraussetzungen forderten das Team. Nach Fertigstellung erzeugt das Ausleitungskraftwerk pro Jahr rund 400 Gigawattstunden.

-

AuftraggeberGKI GmbH

-

AuftragnehmerARGE GKI Prutz Bau: G. Hinteregger & Söhne Baugesellschaft m.b.H, ÖSTU-STETTIN Hoch- und Tiefbau GmbH, BeMo Tunneling GmbH, Wayss & Freytag Ingenieurbau AG

-

AuftragsartBaumeisterleistungen

-

ProjektartTiefbau/Infrastruktur, Tunnelbau

-

LeistungsumfangBau eines Kraftabstieges samt Krafthaus und Unterwasserkanal

-

Baubeginn07/2014

-

Bauende10/2018

Hintergrund

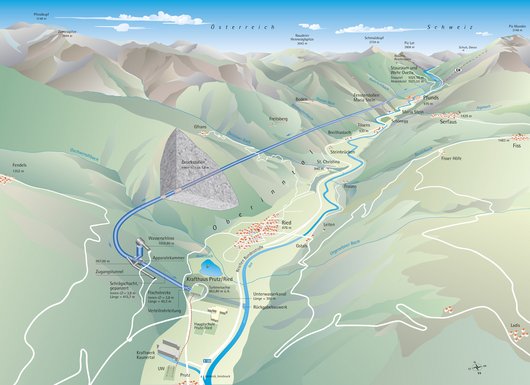

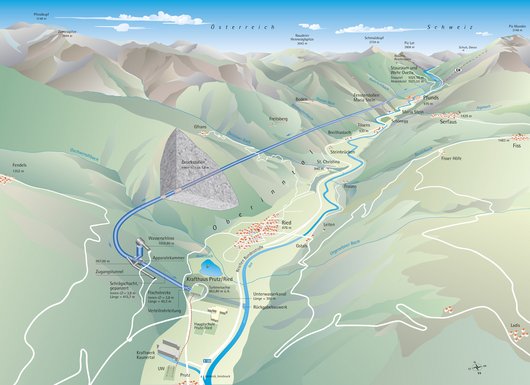

Erste Pläne für die Nutzung der Wasserkraft am Oberen Inn gab es schon in den 20er-Jahren des vergangenen Jahrhunderts. Mit der Wiederaufnahme der Planung eines Kraftwerks im Jahr 2003 wurde das Projekt an den neuesten Stand der Technik angepasst und ökologisch optimiert. Dafür waren aufgrund der Lage im Grenzgebiet zwischen Österreich und der Schweiz auch zwei Umweltverträglichkeitsprüfungen nötig. Nach dem erfolgreichen Abschluss konnte der Bauherr GKI, eine Projektgesellschaft aus TIWAG und Engadiner Kraftwerken, im Jahr 2013 die Bauarbeiten für ein Ausleitungskraftwerk mit einer Jahreserzeugung von 414 GWh ausschreiben. Den Auftrag für die Baumeisterarbeiten des Bauloses Prutz erhielt die ARGE GKI Prutz Bau unter der Federführung der G. Hinteregger & Söhne Baugesellschaft m.b.H. Hinteregger ist darüber hinaus auch an der Errichtung des Triebwasserweges von Maria Stein aus beteiligt.

Das Kraftwerk

Mit dem Gemeinschaftskraftwerk Inn (GKI) entsteht am Oberen Inn im schweizerisch-österreichischen Grenzgebiet bis 2021 das seit vielen Jahren größte im Alpenraum neu gebaute Laufwasserkraftwerk. Herzstück des Projekts ist eine Wehranlage mit einer Stauhöhe von rund 15 m. Der dahinterliegende Stauraum mit einer Länge von 2,6 km hat ein Speichervolumen von rund 900.000 m³. Auf der flussabwärts rechten Seite der Wehranlage befindet sich der Einlauf zum Triebwasserstollen. Dort werden maximal 75 m3/s Wasser zur Stromproduktion aus dem Stauraum geleitet. Diese gelangen über den Triebwasserweg, der von einem Zwischenangriff in Maria Stein erschlossen wird, zum Maschinenhaus, dem sogenannten Krafthaus. Über einen gepanzerten Schrägschacht mit einem oberwasserseitigen Schachtwasserschloss im Nebenschluss wird das Wasser zu zwei Francis-Turbinen geleitet, die eine Leistung von zusammen maximal 86,9 MW erreichen.

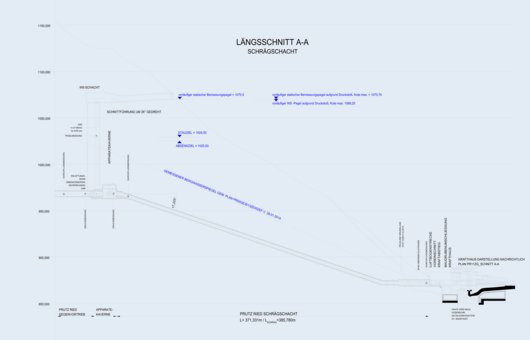

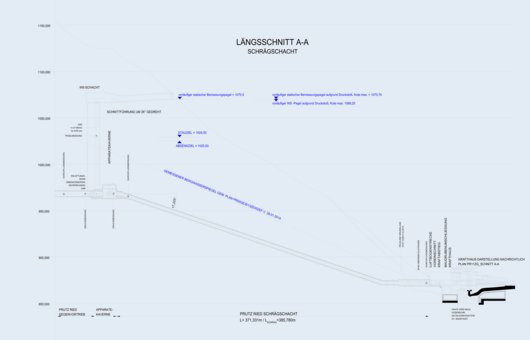

Das Baulos Prutz umfasst im Wesentlichen die Errichtung des Krafthauses, den Bau des Unterwasserkanals in offener Bauweise sowie die bergmännischen Bauarbeiten des 1,5 km langen Triebwasserwegs. Die untertägigen Arbeiten umfassen unter anderem die Demonagekaverne, den konventionellen Gegenvortrieb des Druckstollens, die Errichtung eines Verbindungsstollen zum Wasserschloss sowie den Wasserschlossschacht, die Apparatekammer und den Schrägschacht des Kraftabstiegs mit Flachstrecke.

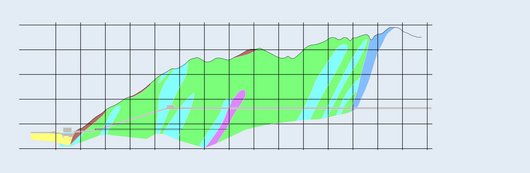

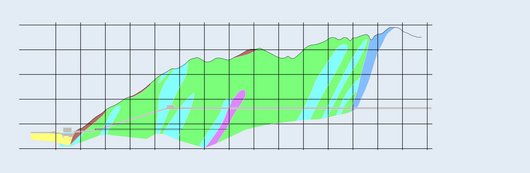

Geologische Voraussetzungen

Nach Auftragserteilung wurde umgehend mit den Erschließungsarbeiten begonnen. Die dafür notwendigen Straßen mussten unter beengten Platzverhältnissen und in schwieriger Geologie errichtet werden. Denn der im Unterengadiner Fenster vorherrschende graue Bündnerschiefer mit Serizitphylliten und Kalkphylliten gilt als leicht nachbrüchig. Während im gesamten Vortriebsbereich nur geringe Bergwasserzutritte zu verzeichnen waren, traten im Gegenvortriebsbereich ab dem Übergang von den Phylliten zum Kalkglimmerschiefer vermehrt Wasserzutritte auf.

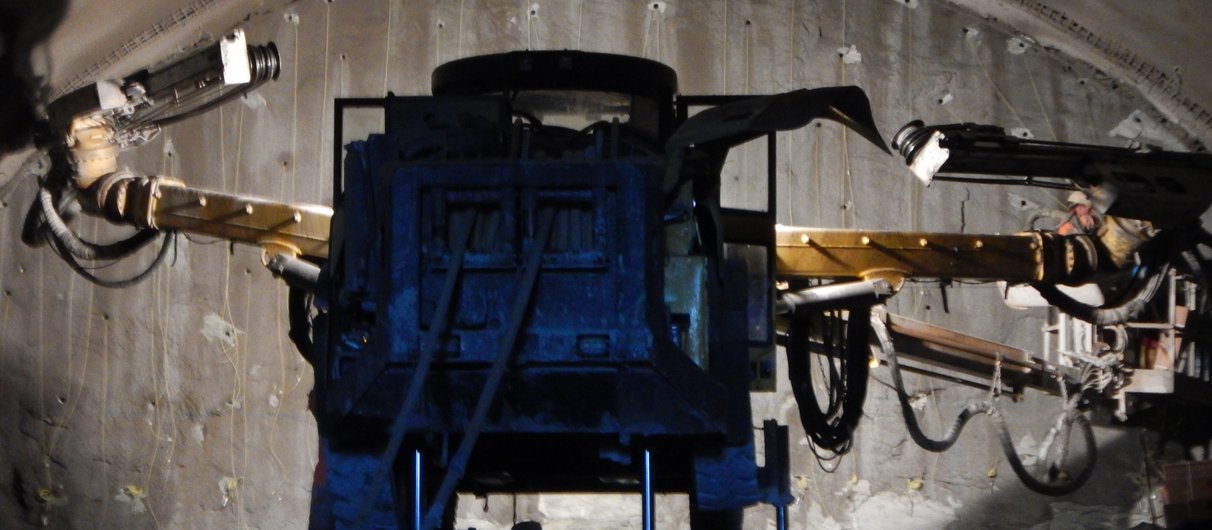

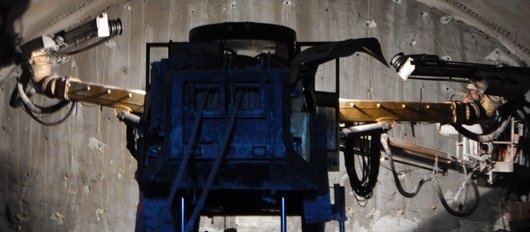

Heikler Vortrieb

Besonders anspruchsvoll stellten sich die untertägigen Bauarbeiten für den 380 m langen Schrägschacht dar, der mit einer Neigung von 31 % und einem Querschnitt von ca. 23 m² von unten nach oben aufgefahren wurde. Da die radgebundene Logistik bei dieser starken Neigung an ihre Grenzen stößt, kam eine Mischung aus Raupen- und Reifenbetrieb zum Einsatz. Um die vorgegebenen Termine einzuhalten, wurden die Vortriebsarbeiten vorgezogen und bereits Ende Februar 2015 aufgenommen. Der Ausbruch des Schrägschachts konnte nach nur vier monatiger Bauzeit ohne größere Probleme abgeschlossen werden.

Ab April 2015 wurde der 290 m lange Zugangstunnel zur Apparatekammer mit einem Profil von ca. 47 m² hergestellt. Parallel zum Vortrieb des Zugangstunnels zur Apparatekammer wurden ebenfalls aus Termingründen ab Juni 2015 der Vortrieb der 65 m langen Oberkammer sowie der Ausbruch des 22 m langen Schachtkopfes ausgeführt.

Bei den oberflächennahen Vortrieben der Zugangstunnel gab es zum Schutz der Anrainer zahlreiche Sprengeinschränkungen. Anfangs konnten die Arbeiten lediglich tagsüber und an Werktagen durchgeführt werden, erst ab einem vorab festgelegten Vortriebsfortschritt durfte auf einen Mehrschichtbetrieb umgestellt werden. Anfang September 2015 startete der Vortrieb des 1.000 m langen Triebwasserstollens mit einem Ausbruchsquerschnitt von 43 m². Der Vortrieb reichte bis zur Demontagekaverne und wurde als Sprengvortrieb durchgeführt. Das lag vor allem am geringen Kurvenradius von 500 m sowie der Notwendigkeit eines abgedichteten Tunnels im Bereich der Phylliten. Zeitgleich zum Gegenvortrieb wurde in zwei Phasen der Wasserschlossschacht errichtet.

In der ersten Phase wurde ein Schutterschacht mit einem Ausbruchsdurchmesser von 1,84 m im Raise-Boring-Verfahren hergestellt. Dabei wird entlang einer Pilotbohrung ein kreisrunder Schacht gebohrt. Im Anschluss daran wurde der Querschnitt auf den endgültigen Durchmesser von 15,38 m im Sprengvortrieb abgeteuft.

Zum Schutz der Anrainer konnten die Vortriebsarbeiten der Zugangstunnel anfangs lediglich tagsüber durchgeführt werden.

Umfangreicher Ausbau

Vor der Auskleidung des Triebwasserwegs wurde das Gebirge mittels Injektionen konsolidiert. Damit erreichte die ARGE eine Reduktion der Durchlässigkeit und eine Homogenisierung des Gesteins. Zudem wurde das während des konventionellen Sprengvortriebs aufgelockerte hohlraumnahe Gestein derart vergütet, dass die ursprünglichen mechanischen Eigenschaften wiederhergestellt wurden. Die Injektionen wurden in zwei Phasen als sogenannte Primär- und Konsolidierungsinjektionen durchgeführt.

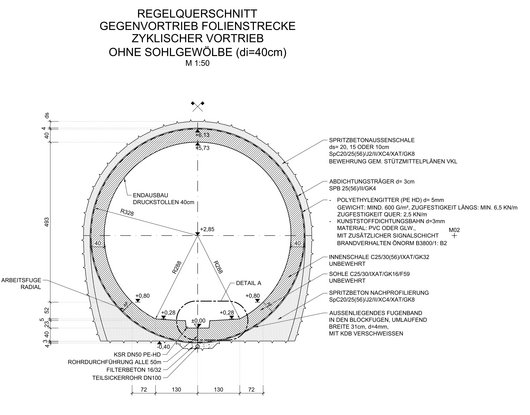

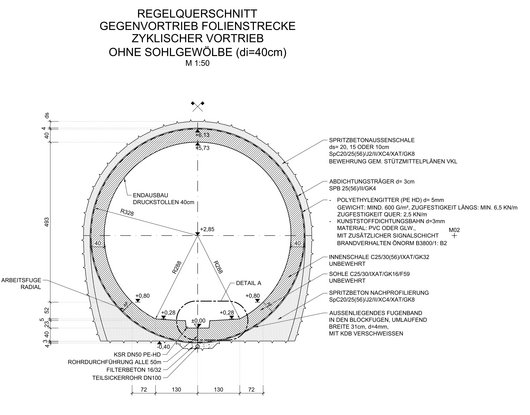

Bei der Auskleidung des Druckstollens kam bis zum Konus eine unbewehrte Ortbetoninnenschale zum Einsatz, die in den ersten 773 m ab der Apparatekammer rundum abgedichtet wurde. Die restlichen 230 m bis zur Demontagekaverne sind nicht abgedichtet. Für die Innenschale des Gegenvortriebs wurde vor dem Einbau der Abdichtung im Sohlbereich ein Zwickel aus Spritzbeton eingebaut. Ziel war ein nahezu kreisrundes Profil, da der hohe Wasserdruck und der drohende Quelldruck keine größeren Abweichungen von der Kreisform zuließen. Nach dem Einbau des Spritzbetonzwickels brachte die IAT GmbH die Abdichtungsfolie in der Sohle an. Im unabgedichteten Bereich erfolgte ein Trennanstrich aus Kalk. Um eine Befahrbarkeit der Sohle wieder herbeizuführen, wurde der unbewehrte Sohlbeton blockweise von der Apparatekammer in Richtung Demontagekaverne über Kopf errichtet. Die Abdichtung des Gewölbes erfolgte parallel zum Betonbetrieb während der Nachtschicht. Nach Erreichen der vorgeschriebenen Druckfestigkeiten wurde die fertige Innenschale mittels Spaltinjektion vorgespannt. Eine Überprüfung der Vorspannwirkung erfolgte mittels Laserscanner-Messung und Echtzeitauswertung der Ergebnisse.

Ab dem Übergang des Druckstollens zum Konus erfolgte die Triebwasserführung gepanzert. Im Bereich des Schrägschachts wurde die Stahlpanzerung hinterbetoniert ausgeführt. Da die Hinterbetonierung trotz der relativ flachen Neigung des Schachts über eine Rinne durchgeführt werden sollte, musste eine geeignete Betonrezeptur gefunden werden. Der Betonlieferant TB Zams führte deshalb einen Großversuch mit mehreren Rezepturen durch. Dabei wurde im Betonwerk über eine originalgetreue Rinne mit Neigung von 31 %, eine Schalung mit eingebauten Hindernissen befüllt, um so das Fließverhalten des Betons beurteilen zu können. Die Hinterbetonierungs-Arbeiten erfolgten in enger Abstimmung mit dem Drittunternehmer für den Stahlwasserbau. Nach Abschluss der Panzerung erfolgten auch in diesem Bauteil Spaltinjektionen in der Firste sowie im Schwindspalt zwischen Panzerung und Beton.

Die Auskleidung des Lotschachts erfolgte durch eine bewehrte, 50 cm starke Betoninnenschale mit außenliegender Abdichtung. Auch hier wurde vor der Abdichtung eine Gesteinsinjektion und nach Herstellung der Innenschale eine Vorspanninjektion durchgeführt. Die Herstellung der Innenschale erfolgte im Gleitverfahren. Dabei wurde die Bühneneinrichtung für den Gleitbeton mehrfach vor und nach dem eigentlichen Gleitbetrieb als Arbeitsplattform für sämtliche erforderlichen Arbeiten im Schacht verwendet.

Unterwasserarbeiten für das Krafthaus

Das Krafthaus besteht aus einem großteils unterirdischen Krafthausschacht aus Stahlbeton, der bis 15,60 m in die Tiefe reicht. Davon liegen 12,50 m unterhalb des Grundwasserspiegels. Das Schachtbauwerk wird von einer 20 m tiefen Schlitzwand umschlossen.

Die Baugrube selbst war in drei Sektoren unterteilt von denen zwei über tief liegende Weichgelsohlen gegen das Grundwasser abgedichtet wurden. Der dritte Sektor wurde mit einer 1,20 m starken, geankerten Unterwasserbetonplatte abgedichtet. Die Schlitzwand bindet 5 m unterhalb der Aushubsohle des Hauptbauwerks ein und wird über einen Litzenankerhorizont gehalten. Das Weichgel wurde über verrohrte Bohrungen im Raster von 1,95 m in den Boden eingebracht.

Nach Beendigung des Lanzeneinbaus wurde zuerst der 0,30 m starke Deckel und im Anschluss der gesamte 2,0 m starke Gelbereich stufenweise verpresst. Der Hauptbauwerksbereich wurde im Nassbaggerverfahren bis zur Sohle der Unterwasserbetonplatte ausgehoben. Die Auftriebsanker für die Bodenplatte wurden im Raster von 2,2 m mittels Freireiterramme und Rammrohr in den Untergrund eingebaut. Nach der Fertigstellung der Anker wurde von Bautauchern der Feinsand im Sohlbereich abgesaugt und die Anker mit Köpfen bestückt.

Der Einbau von 1.200 m³ Unterwasserbeton erfolgte im Kontraktorverfahren mittels Hop-Dobber. Dabei handelt es sich um ein Schwimmsystem, das aus einem Schüttrohr aus Stahl mit einem Kragen am unteren Ende besteht. Der Schwimmeffekt wird durch einen Hohlkörper um das Schüttrohr erzeugt. Die Standsicherheit der Baugrube während des Lenzvorgangs wurde durch ein dichtes Überwachungskonzept kontrolliert. Die Restwassermenge für die 1.700 m² Gesamtsohlfläche betrug insgesamt nur 4,5 l/s. Auf die Unterwasserbetonsohle wurde die konstruktive Bodenplatte aufgesetzt, auf welche die Blöcke der insgesamt acht Krafthausebenen folgten.

Technische Daten

-

Schlitzwand10.500 m²

-

Wasserschlosslotschacht100 m

-

Schrägschachtlänge380 m / 31% Neigung

Termingerechte Übergabe

Die Arbeiten für das Baulos Prutz wurden im Juli 2014 aufgenommen. Die Vortriebsarbeiten konnten mit dem letzten Abschlag im Gegenvortrieb im April 2016 abgeschlossen werden. Im August 2018 wurden die

Ausbauarbeiten im Gegenvortrieb nach erfolgreicher Durchführung der Druckprobe abgeschlossen. Im Oktober 2018 konnte das Bauwerk an den Auftraggeber GKI übergeben werden.