Hafentor Albern

Zum Schutz vor Hochwasser plante und errichtete die PORR gemeinsam mit der Andritz Hydro GmbH bei laufendem Betrieb ein komplexes Tor für den Hafen Albern.

Ein Tor für den Hafen Albern zu planen und zu bauen, ist eine höchst komplexe Angelegenheit. So komplex, dass sämtliche Leistungen funktional beschrieben und beauftragt wurden. Den Bauherrn auf ganzer Linie überzeugt hat der durchdachte Entwurf der ARGE Hafentor Albern.

-

AuftraggeberHafen Wien GmbH

-

AuftragnehmerARGE Hafentor Albern - PORR Bau GmbH/ANDRITZ HYDRO GmbH

-

AuftragsartFunktionale Leistungsbeschreibung

-

ProjektartSpezialtiefbau, Erdbau, Ingenieurbau, Anlagenbau

-

LeistungsumfangPlanung und Errichtung eines Hafentors mit flankierenden Hochwasserschutzdämmen

-

AuftragsvolumenEUR 17,53 Mio.

-

BaubeginnDezember 2019

-

BauendeFebruar 2022

Allgemeines

Der zur Hafen Wien GmbH gehörende Hafen Albern im 11. Wiener Gemeindebezirk zählt mit einer Gesamtkapazität von 90.000 t zu den wichtigsten Getreide-Umschlagplätzen in Ostösterreich. Auch Baustoffe, landwirtschaftliche Produkte und Stahlerzeugnisse werden hier umgeschlagen. Außerdem befindet sich das Schwergutzentrum für den Umschlag von Einzellasten bis zu 450 t im Hafen Albern, der immer wieder von Hochwassern betroffen war. Zuletzt stand das gesamte Gelände in den Jahren 2002 und 2013 mehr als einen Meter unter Wasser. Um derartige Ereignisse, die Schäden in Millionenhöhe an den Hafeneinrichtungen, Betriebsansiedlungen und gelagerten Gütern verursachen, künftig zu verhindern, hat die Hafen Wien Gmbh den Bau eines Hafentors beschlossen.

Die für die Errichtung des Tors notwendigen Leistungen wurden funktional beschrieben und in einem Verhandlungsverfahren ausgeschrieben. Das Projekt umfasst sowohl die Planung als auch die Errichtung des Verschlussbauwerkes inklusive der Anbindung an die bestehenden Hochwasserschutzanlagen, eines Pumpwerks, eines Betriebsgebäudes und sämtlicher Außenanlagen.

Durch die Entscheidung des Bauherrn, das Projekt funktional beschreiben und ausführen zu lassen, konnte die PORR ihre Ideen und Erfahrungen bereits im Planungsprozess für das gemeinsame Projektziel einbringen.

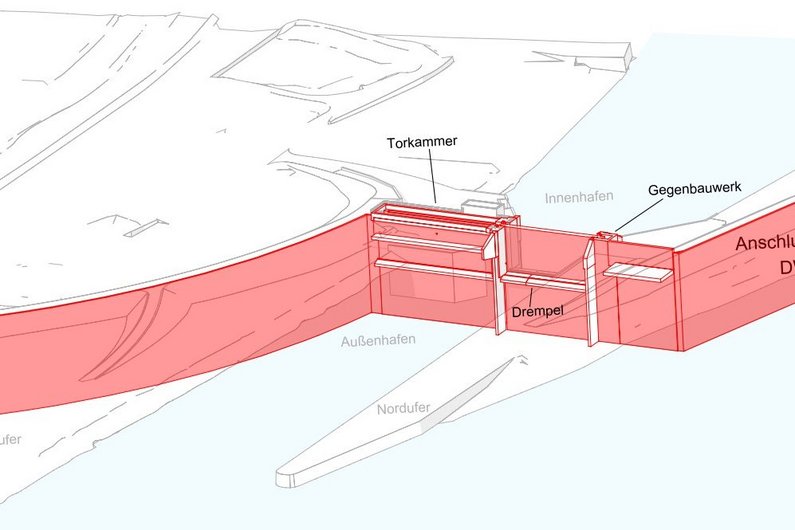

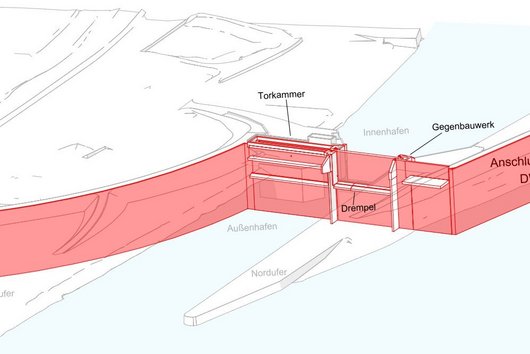

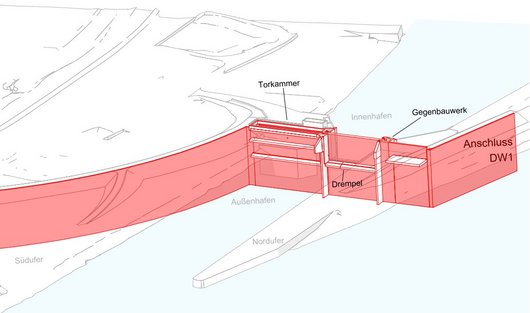

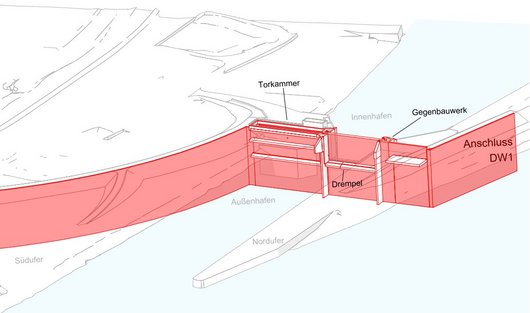

Hafentor

Das Hauptbauwerk besteht aus der Torkammer, dem Drempel und dem Gegenbauwerk. Die Torkammer dient im geöffneten Zustand als Lagerort des Tors und kann für Wartungszwecke als Trockendock genutzt werden. Der Drempel mit seiner an der Drempelkrone verbauten Schiene sorgt für die Führung beim Öffnen und Schließen des Tors. Das Gegenbauwerk dient als Abschluss der Dichtungsebene im geschlossenen Zustand. Sowohl die Torkammer als auch das Gegenbauwerk werden mit Dichtwänden und den dazugehörigen Dammkörpern an die bestehenden Teile des Donauhochwasserschutzes angeschlossen und bilden damit eine durchgehende Dichtungsebene.

Für die Steuerung der Toranlage wurden neben der Torkammer ein zweistöckiges Betriebsgebäude und ein Pumpwerk errichtet, das im Hochwasserfall den Innenhafenwasserspiegel regulieren kann. Das Tor selbst ist ein bewegliches Stahl-Schiebetor mit einer Länge von ca. 30 m, einer Höhe von ca. 15 m und einem Gewicht von rund 250 t.

Die größte Herausforderung für Planung und Ausführung war die permanente Aufrechterhaltung des Schiffsverkehrs zum Hafen Albern in Wien. Um einen kontinuierlichen Verkehr zu gewährleisten, wurde das Bauvorhaben in zwei Phasen unterteilt. Damit konnte eine 15 m breite Fahrrinne für den Schiffsverkehr freigehalten werden.

In einem ersten Schritt musste auf der Nordseite ein Teil des Drempels, das aufgehende Gegenbauwerk inklusive dessen Gründungen in Form von Ortbetonschlitzwänden und die dazugehörigen Dichtwände hergestellt werden. Anschließend wurden auf der Südseite der zweite Teil des Drempels, die Torkammer, die ebenfalls auf Ortbetonschlitzwänden gegründet wurde, sowie die dazugehörigen Dichtwände errichtet, die an den bestehenden Damm anschließen.

Mit dem Drempel und der darauf situierten Torlaufschiene musste ein wesentlicher Bauteil unterhalb der bisher bestehenden Hafensohle in zwei getrennten Bauphasen errichtet werden. Um die Herstellung des Drempels in der rund 10 m tiefen, trockenen Baugrube bewerkstelligen zu können, wurde von der Abteilung Spezialtiefbau der PORR Bau GmbH eine Sonderbaugrubenlösung entwickelt, geplant und ausgeführt. Diese ermöglichte nicht nur den Einbau des Hafentors im Trockenen, sondern war auch ausschlaggebend für eine reibungslose Herstellung des zweiten Drempelabschnitts. Dafür waren Spundwandkonstruktionen erforderlich, die unter den jeweiligen Lastfällen mit Hilfe von Totmannankern und mobilen Aussteifungselementen verstärkt wurden.

Bauphase 1

Zunächst wurde die Nordseite vom Kolkschutz befreit und zusätzliches Material angeschüttet, um die Kaimauern in Form von Spundwänden mit einer Totmannspundwandkonstruktion herstellen zu können. Nach Abschluss der Arbeiten an Land wurde ein dreiseitiger Spundwandkasten als Halbinsel vom Wasser aus errichtet, um die vorgegebene Fahrrinne aufrechtzuerhalten. Dafür war ein Ponton-Schiff erforderlich, das sowohl über die notwendige Stabilität beziehungsweise Schiffslänge für das Spundwandrammgerät als auch eine gute Manövrierfähigkeit innerhalb des Hafenbeckens verfügen musste. Diese konträren Anforderungen konnten mit einem eigens entwickelten Ablaufschema für das Spundwandeinbringen erfüllt werden. Dabei konnte die PORR erneut ihre langjährige Expertise für Spezialtiefbauleistungen auf dem Wasser unter Beweis stellen und die Arbeiten trotz widriger Rahmenbedingungen fristgerecht fertigstellen.

Nach Absteifung des fertigen Spundwandkastens mit mobilen Aussteifungsrahmen wurde dieser mit verdichtungsfähigem Material verfüllt und die Leitwände für die anschließende Ortbetonschlitzwandherstellung eingebaut. Besonders herausfordernd waren bei der Schlitzwandherstellung die sehr beengten Platzverhältnisse auf der Spundwandhalbinsel und die während der Schlitzwandherstellung notwendigen Umbauarbeiten der Aussteifungskonstruktion.

Die Schlitzwände wurden bis in Tiefen von rund 25 m ausgeführt, mussten einerseits als Tiefgründung für den Drempel und für das Gegenbauwerk dienen und andererseits die Anforderungen als Dichtwand erfüllen. Dabei wurde besonderes Augenmerk auf die Einbindung der Schlitzwand in die vorhandene Stauerlage gelegt, um die vorgegebenen Dichtheitsanforderung für den Hochwasserfall gewährleisten zu können.

Nach Fertigstellung der Schlitzwandelemente auf der Spundwandhalbinsel folgte die Herstellung der DSV-Dichtsohle, die aufgrund eines engen und komplexen Terminplans zeitweise gleichzeitig mit der Schlitzwandherstellung erfolgen musste. Die DSV-Dichtsohle stellt ein Schlüsselelement der komplexen Baugrubenlösung dar, weil die Baugrube im ausgehobenen Zustand einem Wasserdruck von rund 10 m standhalten musste und die Spundwandunterkante im äußerst durchlässigen Donauschotter zu liegen kam.

Auf den Aushub der Baugrube folgten die Ingenieurbauarbeiten. Um die Einbauteile - Torlaufschiene, seitliche Armierungen und Eisfreihaltung – lagerichtig zu montieren, wurden diese in Zweitbeton vergossen und auf Einbauteilen fixiert.

Um in der Bauphase 2 – Errichtung der Torkammer und Drempel auf der Südseite – an den bereits fertiggestellten Drempelteil anschließen zu können, wurde eine spezielle Querschottwandkonstruktion entwickelt, die als neue Stirnseite für den Spundwandkasten im Süden dienen sollte. Dabei wurde besonderes Augenmerk auf die Entwicklung einer horizontalen Fugenabdichtung zwischen Unterkante Querschott und Oberkante Drempel inklusive Torlaufschiene gelegt, weil das Querschott nur auf den Drempel aufgestellt und nicht mit ihm konstruktiv verbunden werden konnte.

Nach Fertigstellung der Betonbauarbeiten in Bauphase 1 konnte der Spundwandkasten geflutet werden. Das war der Startschuss für Bauphase 2 an der Südseite des Hafenbeckens.

Die Fundamente der Torkammer setzten auf den Schlitzwänden auf und wurden mittels Totmannankern an die Kaimauer-Spundwände zurückverankert – dadurch konnte die Baugrube zwischen den Schlitzwänden ausgehoben werden, während die Wände fertiggestellt wurden.

Bauphase 2

Zunächst wurden die Spundwände der Bauphase 1 wieder gezogen und anschließend für das Halbinselbauwerk auf der südlichen Hafenseite für die Bauphase 2 eingebracht. Nach den Arbeiten zu Wasser wurden landseitig Totmannspundwände ausgeführt und die dazugehörigen Anker eingebaut. Die Vorarbeiten für die Schlitzwand, die Schlitzwandherstellung selbst und die DSV-Dichtsohle wurde analog zur Nordseite hergestellt. Danach wurde eine Dichtwand zwischen der Torkammer und dem Alberner Hauptdamm beziehungsweise dem Hafenumschließungsdamm Albern ausgeführt.

Die Fundamente der Torkammer setzten auf den Schlitzwänden auf und wurden mittels Totmannankern an die Kaimauer-Spundwände zurückverankert – dadurch konnte die Baugrube zwischen den Schlitzwänden ausgehoben werden, während die Wände fertiggestellt wurden. Neben der Torlaufschiene im Drempel mussten auch Torführungsschienen – horizontal und vertikal -, Antriebsmotoren, Schwenkkran, Eisfreihaltung sowie die seitlichen Armierungen im Erstbeton vergossen werden. Während der Arbeiten in der Torkammer wurde das Betriebsgebäude und das Pumpwerk hergestellt.

Nach Fertigstellung der Betonbauarbeiten wurde die temporäre Baugrube erfolgreich probegeflutet und der Rückbau des Spundwandkasten konnte termingerecht fortgesetzt werden. Anfang September 2021 wurde das Hafentor mit einem Gesamtgewicht von 250 Tonnen in zwei Teilen eingehoben.

Die größte Herausforderung für Planung und Ausführung war die permanente Aufrechterhaltung des Schiffsverkehrs zum Hafen Albern in Wien.

Fazit

Durch die Entscheidung des Bauherrn, das Projekt funktional beschreiben und ausführen zu lassen, konnte die PORR ihre Ideen und Erfahrungen bereits im Planungsprozess für das gemeinsame Projektziel einbringen. Dadurch wurden in einem sehr frühen Projektstadium allfällige Risiken erkannt, notwendige Rahmenbedingungen geschaffen und eine möglichst reibungsfreie Bauausführung gewährleistet.

Ein wichtiger Schlüssel zur gemeinsamen Erreichung des Projektziels war die hervorragende und schnittstellenfreie Zusammenarbeit innerhalb der PORR. Dabei stellten Verlässlichkeit, Schulterschluss, Anerkennung, Leidenschaft und Pioniergeist wesentliche Erfolgsfaktoren dar. Insbesondere in der Bauphase 1, in der die Baugrube durch Hochwasser zwei Mal vollständig geflutet wurde, zeigten sich die speziellen Rahmenbedingungen und Unwägbarkeiten, die ein Projekt in der Donau während laufendem Betrieb des Hafens mit sich bringt. Auf derartige Ereignisse konnte flexibel und gemeinschaftlich reagiert werden, sodass die Ausfallszeiten so kurz wie möglich gehalten werden konnten.

Das Team der PORR ist stolz, bei diesem beeindruckenden und nachhaltigen Hochwasserschutzprojekt für Generationen einen wesentlichen Beitrag zum Gelingen des Gesamtbauvorhabens geleistet zu haben und freut sich auf ähnliche Herausforderungen in der Zukunft.

Technische Daten

-

Baugrubentiefe10 m unter anstehendem Wasserspiegel

-

Aushub46.000 m³

-

Stahlbeton-Schlitzwände4.000 m²

-

Dichtschlitzwände5.000 m²

-

DSV-Sohle610 m²

-

DSV-Lamellenwand3.800 m²

-

Spundwände6.500 m²

-

Verbauter Bewehrungsstahl535 t

-

Verbauter Beton7.300 m³