Gemeinschaftskraftwerk Inn

Nach Unstimmigkeiten mit dem ursprünglichen Auftragnehmer hat die Arbeitsgemeinschaft die Fertigstellung des Triebwasserstollens des GKI Maria Stein übernommen.

Die Baustellenausrüstung wurde vom Vorunternehmer übernommen. Um die restlichen Arbeiten dennoch so effektiv wie möglich zu gestalten, wurde die Baustelleneinrichtung und -logistik des Projekts optimiert.

-

AuftraggeberGKI GmbH

-

AuftragnehmerARGE GKI Triebwasserweg Maria Stein – Strabag/Jäger/Hinteregger

-

ArchitektBaumeisterleistungen

-

ProjektartTunnelbau

-

LeistungsumfangBau eines Triebwasserstollens mit 2 Doppelschild-Tunnelbohrmaschinen

-

Baubeginn02/2017

-

Bauende12/2020

Allgemeines

Die ersten Pläne für eine Nutzung der Wasserkraft am Oberen Inn stammen aus den 20er-Jahren des vorigen Jahrhunderts. Trotz der Erstellung mehrerer Machbarkeitsstudien, wurde das Projekt nicht weiter verfolgt. Erst im Jahr 2003 konnte die Planung wieder aufgenommen werden. Dabei wurde das Projekt optimiert und an den neuesten Stand der Technik sowie an die ökologischen Ansprüche von heute angepasst.

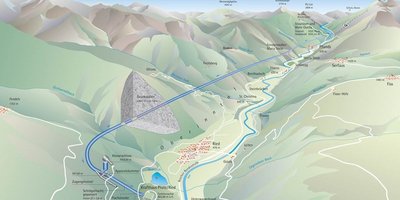

Nach einem grenzüberschreitenden Behördenverfahren erfolgte 2014 der Startschuss für das Gemeinschaftskraftwerk Inn mit einer Jahreserzeugung von rund 414 GWh. Das Ausleitungskraftwerk erstreckt sich über ein Gebiet von insgesamt acht Gemeinden, sieben davon in Österreich, eine in der Schweiz.

Die G. Hinteregger & Söhne Baugesellschaft m.b.H. Salzburg ist Teil des Konsortiums für die Errichtung des 22 km langen Triebwasserstollens im Baulos GKI Maria Stein. Da das Baulos ursprünglich von einem anderen Auftragnehmer bearbeitet wurde, musste das Konsortium nach der Neuausschreibung die gesamte vorhandene vom Vorunternehmer errichtete Baustelleneinrichtung übernehmen. Dabei wurde erstmalig in Österreich ein Allianzvertragsmodell im Infrastrukturbau erfolgreich umgesetzt. Der Auftrag umfasst deshalb neben den reinen Vortriebsarbeiten auch die Adaptierung der Vortriebseinrichtungen und die Optimierung der vorhandenen Infrastruktur.

Erstmalig in Österreich wird ein Allianzvertragsmodell im Infrastrukturbau erfolgreich umgesetzt.

Das Kraftwerk

Im schweizerisch-österreichischen Grenzgebiet entsteht in einer Schluchtstrecke eine Wehranlage mit einer Stauhöhe von rund 15 m. Der dahinterliegende Stauraum ist 2,6 km lang und hat ein Speichervolumen von rund 900.000 m³. Neben der Wehranlage befinden sich ein Dotierkraftwerk, eine Fischwanderhilfe sowie das Einlaufbauwerk im Triebwasserweg.

Nach der Fertigstellung werden auf der orographisch rechten Seite maximal 75 m³/s aus dem Stauraum ausgeleitet und über einen 22 km langen Triebwasserstollen, der von einem Zwischenangriff in Maria Stein (Gemeinde Pfunds) erschlossen wird, dem Krafthaus zugeführt. Über einen gepanzerten Schrägschacht mit einem oberwasserseitigen Schachtwasserschloss wird das Wasser zu zwei Francis-Turbinen geleitet. Die beiden Maschinensätze im Krafthaus haben eine Leistung von zusammen maximal 86,9 MW.

Durch den Betrieb des Kraftwerkes wird als wesentliches Nebenergebnis die ökologische Situation im Inn durch die Ausleitung des Schwalles deutlich verbessert. Durch zusätzliche Ausgleichsmaßnahmen und Rekultivierungen erfolgt eine weitere ökologische Optimierung im Projektgebiet.

Geologie

Das Projektgebiet liegt zur Gänze innerhalb des Unterengadiner Fensters im oberen Inntal. Die tektonische Einheit des Unterengadiner Fensters erstreckt sich in Längsrichtung von der Ortschaft Prutz im Nordosten bis Ardez (CH) im Südwesten. Es handelt sich um ein penninisches Fenster, in welchem tektonisch höhere Einheiten des Oberostalpins erodiert und damit die darunter lagernden Einheiten des Penninikums freigelegt wurden. Umrahmt werden die im Fenster aufgeschlossenen Gesteine von den altkristallinen Einheiten des Silvrettakristallins im Westen sowie des Ötztalkristallins im Osten.

Die Bereiche der TBM Vortriebe liegen ausschließlich in den grauen Bündner Schiefern. Dabei treten hauptsächlich kalkreiche Kalkschiefer mit Marmorbänken (GA 2.1 ca. 2,5 km) und reine Kalkschiefer sowie Kalkschiefer mit Ton- und Graphitlagen (GA 2.2 und GA 2.3 ca19 km) auf. Ein erheblicher Anteil der Vortriebsabschnitte waren durch das Auftreten von Asbestfasern gekennzeichnet.

Die Vortriebsarbeiten des Triebwasserstollens erfolgten parallel mit zwei baugleichen Doppelschild-Tunnelvortriebsmaschinen mit einem Ausbruchsdurchmesser von 6,50 m in nördlicher und südlicher Richtung.

Die Vortriebsarbeiten

Die Vortriebsarbeiten des Triebwasserstollens mit einem Ausbruchsdurchmesser von 6,50 m erfolgen von Maria Stein aus Richtung Norden (7.775 m Restvortrieb) und Süden (10.175 m Restvortrieb) parallel mit zwei baugleichen Doppelschild-Tunnelvortriebsmaschinen mit einem Ausbruchsdurchmesser von 6,50 m. Dabei wurde die gesamte Baustelleneinrichtung inklusive der Tunnelbohrmaschinen vom Auftraggeber, der GKI GmbH, vom Vorunternehmer übernommen und der ARGE Triebwasserweg GKI Maria Stein zur Fertigstellung der Arbeiten übergeben. Zu Beginn der Arbeiten war es erforderlich diese bestehende Infrastruktur für die Restbauarbeiten zu optimieren. Diese Arbeiten erfolgten zwischen Februar und April 2017.

Dabei wurden im Wesentlichen Eingriffe in folgenden Bereichen vorgenommen:

- TBM und Nachläufer

- California Weiche

- Gleisanlage

- Komplette Umstrukturierung im Bereich der Kippe (Abbildung 2) zur Entleerung der Entsorgungswagen

Ein wesentliches Augenmerk galt dabei der Instandsetzung der gesamten Gleisanlage, da das bestehende System der gleisgebundenen Schutterung weiter betrieben werden sollte.

Nach dem Abschluss der Übernahmephase wurde im April 2017 mit dem Wiederanfahren der ersten Tunnelbohrmaschine (TBM) der Vortrieb im südlichen Teil des Triebwasserstollens begonnen. Im Mai 2017 startete auch die zweite TBM mit den Vortriebsarbeiten im nördlichen Teil des Triebwasserstollens. Nach anfänglichen Anlaufschwierigkeiten betrugen die Vortriebsleistungen in Monaten, in denen keine Besonderheiten auftraten, durchschnittlich ca. 12 – 19 m/d.

Die Erfahrungen aus den Vortriebsarbeiten der Jahre 2017 und 2018 waren geprägt von in Summe fünf längeren Vortriebsunterbrechungen, hauptsächlich durch Verklemmung des Schildmantels, die ein Freilegen der TBM durch Überfirstung (Abbildung 4) bzw. den Einsatz von Sonderverfahren wie Rohrschirm und Injektionen erforderlich machten. Auf Grund der gemachten Erfahrungen in der angetroffenen Geologie wurde beschlossen, den Überschnitt der beiden TBMs zu vergrößern und dadurch das Verklemmungsrisiko zu reduzieren.

Die Tunnelauskleidung

Die Auskleidung des Tunnels erfolgt mit Stahlbetontübbingen. Dabei kommen mit Normalringen und Hochlastringen zwei verschiedene Ringtypen zum Einsatz, die als Parallelringe in Form eines offen gefugten Systems eingesetzt werden. Nach dem Einbau werden die Tübbinge mit Perlkies verblasen. Die Ring- und Längsfugen werden mittels einer hinterschnittenen Mörtelfuge soweit abgedichtet, dass ein Austreten der Zementsuspension verhindert wird. Die Vermörtelung erfolgt im Bereich des Nachläufers.

Die Verfüllung des Ringraumes mit Zementsuspension wird entkoppelt von der Vortriebseinrichtung im Bereich der aufgefahrenen Vortriebsstrecke durchgeführt. Anschließend erfolgt eine mehrphasige Injektionskampagne über den gesamten Triebwasserweg.

Die Injektionsarbeiten

Die Injektionsarbeiten stellen einen wesentlichen Bestandteil des Auskleidungssystems dar. Es soll dadurch die Standfestigkeit und Dichtigkeit des offen gefugten Tübbingsystems erhöht werden. Das Ziel ist es unter den gegebenen Bedingungen der Gebirgs- und Bergwasserverhältnisse auf der einen Seite und der Innendruckbelastungen, die sich aus dem Kraftwerksbetrieb auf der anderen Seite ergeben, eine dauerhaft standfeste Auskleidung zu erreichen. Dabei ist die Verbindung zwischen Triebwasser und Bergwasser durch die Auskleidung hindurch nicht völlig unterbunden, wie das bei einer absolut dichten Auskleidung der Fall wäre.

Die Injektionen erfolgen in Form eines mehrstufigen Systems:

- Ringspaltverpressung - Verpressung des Porenvolumens des Perlkieses

- Kontaktinjektion - Verbesserung der Bettung der Tübbingauskleidung

- Konsolidierungsinjektion - Vergütung aufgelockerter Gebirgsbereiche im Nahbereich des Hohlraumes falls erforderlich

- Dichtungsinjektion - in Bereichen in denen der Bergwasserspiegel unter dem Innendruckniveau zu liegen kommt.

Der Injektionserfolg wird über Kontrollbohrungen überprüft. Die Injektionsarbeiten für die Ringspaltverpressung mussten auf Grund der großen Vortriebslängen und dem vereinbarten Bauzeitplan parallel zum Vortrieb mit einer Injektionseinheit bestehend aus vier Injektionspumpen ausgeführt werden. Dazu wurde eine selbstfahrende Portalkonstruktion entwickelt, die ein ungehindertes sicheres Passieren der Schuttergarnituren im Injektionsarbeitsbereich ermöglicht.

Materialmanagement

Bei den Tunnelbohrarbeiten und den Aushubarbeiten für die Wehranlage und das Krafthaus fallen insgesamt etwa 1 Mio. m³ Aushub- bzw. Ausbruchsmaterial an. Die über eine Nassbaggerung gewonnenen Zuschlagstoffe werden vor Ort als Betonzuschlag und Perlkies aufbereitet. Der so entstandene Baggersee wird mit unbelastetem Ausbruchsmaterial aus den Tunnelvortrieben verfüllt. Das restliche Ausbruchsmaterial wird in einer angrenzenden Deponie endgelagert. Der Transport des Ausbruchsmaterials von der Kippstelle der Stollenbahn zur Deponie erfolgt hauptsächlich mit Förderbändern.

Fazit

Die Vortriebsarbeiten starteten im April 2017. Genau zwei Jahre später kam es im April 2019 im nördlichen Abschnitt zum ersten Durchschlag, der südliche Durchschlag folgte im Juli 2019. Die Fertigstellung der Injektionsarbeiten sowie die restlichen Betonarbeiten in den Demontagekammern und dem Zwischenangriff dauern voraussichtlich bis Spätsommer 2020 an. Die Übergabe an den Auftraggeber ist für Herbst 2020 geplant.

Technische Daten

-

Tunnellänge21.500 m

-

Ausbruch610.000 m³

-

Tübbingproduktion9.246 Ringe a 1,66 m

-

Injektionsgut trocken14.200 t

-

Perlkiesverblasung36.800 m³