Erneuerung Kraftwerk Töging-Jettenbach

In Töging wird ein fast 100 Jahre altes Kraftwerk durch einen Neubau ersetzt. Acht der insgesamt neun Baulose gingen an die PORR.

Schon in der Planungsphase hat die PORR eine alternative Ausführungsvariante für die Errichtung der zentralen Hauptbaugrube erarbeitet, die letztendlich den Ausschlag für die Auftragserteilung gab. Diese Alternative wurde im Rahmen eines Großversuchs vorab auf ihre Tauglichkeit getestet.

-

AuftraggeberVerbund Innkraftwerke GmbH

-

AuftragnehmerPORR GmbH und Co. KGaA

-

ArchitektTractebel Hydroprojekt GmbH

-

AuftragsartBaumeisterarbeiten

-

ProjektartSpezialtiefbau

-

LeistungsumfangErrichtung der Baugrube für das neue Kraftwerk

-

Auftragsvolumenca. EUR 28 Mio.

-

Baubeginn10/2018

-

Bauende04/2020

Hintergrund

Die Erzeugung von Strom mit Wasserkraft hat in Töging lange Tradition. Schon 1924 erfolgte die Inbetriebnahme der Kraftwerksanlage Töging-Jettenbach. Seither wird Wasser aus dem Inn beim Wehr in Jettenbach in den Innkanal geleitet. Am Ende des 20 km langen Kanals steht das Krafthaus Töging in dem 14 Maschinensätze Strom erzeugen.

Das im Herbst 2018 begonnene Projekt „Erneuerung des Kraftwerks Töging-Jettenbach“ hat eine Leistungssteigerung von rund 25 Prozent zum Ziel. Mit der erzeugten Strommenge kann der Jahresstrombedarf von rund 200.000 Haushalten gedeckt werden. Neben der Investition in ein neues Kraftwerk wird auch das Wehr in Jettenbach durch einen leistungsfähigeren Neubau ersetzt. Damit mehr Wasser in den Innkanal ausgeleitet werden kann, wird die Wasserspiegelhöhe, das sogenannte Stauziel, um 70 cm angehoben. Die Dämme Fraham und Jettenbach werden für ein tausendjähriges Hochwasserereignis ertüchtigt. Insgesamt investiert der Verbund rund EUR 250 Mio. in das Projekt.

Das Gesamtprojekt wurde in neun Baulosen ausgeschrieben – von der Stauraumertüchtigung Fraham über das Wehr in Jettenbach und die Kanalertüchtigung bis hin zum Neubau des Kraftwerks in Töging. Acht davon wurden an die PORR mit einem Gesamtvolumen von EUR 150 Mio. vergeben, darunter auch die Spezialtiefbauarbeiten für die Errichtung der Baugrube.

Die Ausführung in Jettenbach und Töging erfolgt zu gleichen Teilen in einer internen Leistungsgemeinschaft zwischen den Abteilungen Spezialtiefbau, Ingenieurbau Wien, Ingenieurbau NL Salzburg und Ingenieurbau NL Linz.

Schwierige Geologie

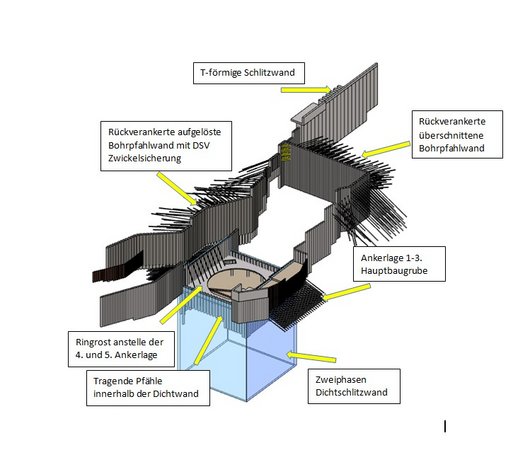

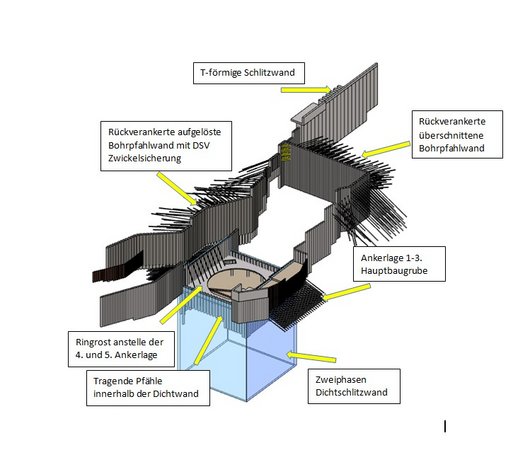

Das Herzstück der gesamten Spezialtiefbauarbeiten war die Errichtung der zentralen Hauptbaugrube für das neue Krafthaus. Dabei kamen beinahe alle Gewerke des Spezialtiefbaus zum Einsatz. Die Baugrube erstreckte sich auf einer Länge von 200 m über 50 m in die Höhe.

Mit dem Aushub änderten sich auch laufend die Gegebenheiten auf der Baustelle. Deshalb mussten sämtliche Arbeiten regelmäßig an die neuen Rahmenbedingungen angepasst werden.

Die Baugrube wurde von insgesamt fünf gespannten Grundwasserhorizonten beeinflusst, wobei die Spannung mit jedem Horizont zugenommen hat. Der fünfte Grundwasserhorizont war im Vergleich zum ursprünglichen Gelände artesisch gespannt, das Druckniveau reichte also über das Gelände hinaus.

Dieser Druck des Grundwassers auf die ausgehobene Baugrubensohle war so hoch, dass diese ohne zusätzliche Maßnahmen nicht standsicher gewesen und aufgebrochen wäre.

Daher musste eine dichte Umschließung der gesamten Baugrube durch den fünften Grundwasserhorizont hindurch erfolgen. Mithilfe von bis zu 56 m tiefen Absenkbrunnen konnte in weiterer Folge das Druckniveau abgesenkt werden und der Aushub der Baugrube gefahrlos erfolgen.

Die PORR hat schon in der Angebotsphase eine alternative Ausführung geplant, die den Auftraggeber überzeugte und letztendlich ein wesentlicher Faktor für die Auftragserteilung war.

Erfolgreiche Alternative

Bereits in der Angebotsphase hat die PORR eine alternative Ausführung geplant, die den Auftraggeber überzeugte und letztendlich ein wesentlicher Faktor für die Auftragserteilung war. In der ursprünglichen Variante war eine Umschließung der Baugrube mit einer Zwei-Phasenschlitzwand geplant. Hierbei erfolgt der Aushub im Schutz einer Bentonitsuspension, die später durch Beton ersetzt wird.

Um dem Druckniveau des fünften Grundwasserhorizonts entgegen zu wirken, hätte die Bentonitsuspension jedoch in einer unüblich hohen Konzentration hergestellt werden müssen. Beim Betonieren des Schlitzes wäre diese nur schlecht verdrängt worden und es hätte zu unkontrollierten Fehlstellen in der Dichtwand kommen können, die im Nachhinein nicht zu beherrschen gewesen wären.

In der von der PORR erarbeiteten Alternativvariante wurde die Schlitzwand im Einphasenverfahren hergestellt. Der wesentliche Unterschied besteht darin, dass die Bentonitsuspension durch eine selbsterhärtende Stützflüssigkeit aus Bentonit, Zement, Hüttensand und Hochofenschlacke ersetzt wird. Die Stützflüssigkeit wird durch die Arbeit des Greifers ständig in Bewegung gehalten und der Zement dadurch am Abbinden gehindert.

Nach Abschluss des Aushubs bindet der Zement ab und es entsteht eine dichte, ausgehärtete Wand im Untergrund. Da die Dichtwand keine statische Funktion übernehmen kann, wurden innerhalb der Dichtwand Bohrpfähle herstellt, die die tragende Funktion übernehmen. Diese Methode ist bei Schlitzwänden bis ca. 40 m Tiefe und Aushubzeiten bis ca. 14 Stunden erprobt.

Die Schlitzwandtiefe in Töging lag jedoch bei 72 m bei einer geplanten Aushubzeit von 24 Stunden. Deshalb wurde die Methode im Vorfeld im Rahmen eines Großversuches in Himberg auf ihre Tauglichkeit getestet.

Großversuch in Himberg

In einem ersten Schritt musste das Material für die Einphasenwand entwickelt werden. In Zusammenarbeit mit der TAL Betonchemie Handel GmbH und der Bautech Labor GmbH ist eine Suspension entstanden, die den Anforderungen im Hinblick auf die Verarbeitungszeit und Endfestigkeit entspricht.

Gemeinsam mit der PORR Equipment Services GmbH wurde in Himberg ein Großversuch durchgeführt, der die Greiferarbeit im Schlitz simulierte.

Dazu wurde ein Düsenstrahlgerät mit einer elektrischen Steuerung ausgestattet, um die Suspension über 24 Stunden in Bewegung zu halten. Auch Arbeitsunterbrechungen auf Grund von unvorhersehbaren Gerätebrüchen wurden simuliert. Auf diese Weise konnte eine Materialmischung entwickelt werden, die zusätzlich noch einer Grundwasserverträglichkeitsprüfung unterzogen werden musste.

Die böse Überraschung

Das erste Dichtwandelement wurde Mitte April 2019 hergestellt. Bei einer Aushubtiefe von ca. 60 m wurde Konglomerat angetroffen, das mit dem Schlitzwandgreifer sehr schwer zu durchörtern war. Schon nach 48 Stunden Aushubarbeit war die Suspension so stark abgebunden, dass eine Fertigstellung des Schlitzes nicht mehr möglich war und der Aushub abgebrochen werden musste.

Daraufhin wurden sowohl die Arbeitsgeräte als auch die Suspension an die neue Situation angepasst. Um das Absinken und die Lösearbeit des Greifers im Schlitz zu verbessern, wurde dieser mit Ballast auf ein Gesamtgewicht von rund 30 t aufgerüstet.

Die Dichtwandsuspension selbst wurde in zwei Herstellungsphasen aufgeteilt. Bis zum Erreichen des fünften Grundwasserhorizonts wurde ausschließlich mit Bentonit und damit einer sehr geringen Suspensionsdichte geschlitzt. Kurz vor Antreffen des gespannten Grundwasserhorizonts in ca. 35 m Tiefe wurde die Suspension mit den hydraulischen Bindemitteln in entsprechend hoher Konzentration aufgemischt. Dadurch konnte im Bereich bis 35 m die Aushubleistung auf Grund der leichteren Suspension erhöht werden. Für die restliche Tiefe war ausreichend Zeit bis zum Abbinden der Suspension, um die harten Konglomeratschichten zu durchörtern.

Damit die adaptierte Suspension auch wieder die entsprechenden Anforderungen im Endzustand erfüllt, wurde der Herstellungsprozess wieder von der TAL und dem Bautech Labor auf der Baustelle begleitet.

Weitere Alternativen

Der fünfte Grundwasserhorizont stellte aber nicht nur für die Baugrubensohle und die Schlitzwand eine Herausforderung dar. Auch die in der ursprünglichen Variante vorgesehenen tiefen Ankerlagen hätten gegen diesen enormen Wasserdruck hergestellt werden müssen.

Da die Errichtung gegen drückendes Wasser ein großes Risiko darstellt, wurde auch hier eine Alternativvariante überlegt. Als Ergebnis wurden die beiden am tiefsten liegenden Ankerhorizonte durch einen innenliegenden Ringrost ersetzt, der die aussteifende Wirkung übernimmt. Nach dem Einbau der Bodenplatte unterhalb des Ringrosts übernimmt diese die Lasten aus der Baugrubensicherung und der Ringrost kann wieder abgebrochen werden.

Laufende Optimierungen

Im Zuge der Baugrubenerrichtung konnte die PORR noch weitere Optimierungsmaßnahmen einbringen, die in Form von Value Engineering abgewickelt wurden. So konnte zum Beispiel die Wasserhaltung, die ursprünglich aus 100 Absenkbrunnen bestand, mit nur 60 Brunnen ausgeführt werden.

Ein Großteil der ursprünglich geplanten überschnittenen Bohrpfahlwände wurde durch aufgelöste Bohrpfahlwände mit Zwickelsicherung im Düsenstrahlverfahren ersetzt. Dadurch konnten sowohl Verschleiß als auch Bauzeit eingespart werden. Auch ein ursprünglich sehr umfangreiches Messtechnikkonzept konnte durch die Expertise der PORR vereinfacht werden.

Technische Daten

-

Einphasendichtschlitzwand12.500 m², Tiefe bis 72m

-

Zweiphasenschlitzwand6.500 m², Tiefe bis 35m

-

Bohrpfähleca. 13.500 m, Tiefe bis 30m

-

Anker500 Stk, 13.000 lfm Bohrung

-

Düsenstrahlverfahrenca. 5.500 m³, Tiefe bis 72m

-

Verbauter Stahlca. 900 t

-

Verbauter Beton17.000 m³

-

Ankerzement500 t